Dans le cadre de la Journée internationale des femmes et des filles de science, nous avons interrogé Nadia pour qu’elle explique aux jeunes femmes son parcours et ses travaux, et pour qu’elle leur donne envie d’explorer la voie de la recherche.

Peux-tu nous en dire plus sur ton parcours ?

Après mon baccalauréat en mathématiques, j’ai suivi une classe préparatoire en mathématiques et physique à Monastir, en Tunisie. J’ai ensuite poursuivi une Licence 3 en mécanique à l’Université d’Aix-Marseille, avant d’y obtenir un Master en aéronautique et transport. Par la suite, j’ai complété un second Master en bibliométrie et études marketing, toujours à Aix-Marseille. Actuellement, je termine ma dernière année de doctorat au sein de l’équipe « Rhéologie de matériaux solides nano/micro-structurés« .

Dans quel projet de recherche s’inscrit ton doctorat et quelle est ta mission ?

L’Analyse Mécanique Dynamique (DMA) est une technique qui consiste à soumettre un matériau à des vibrations en traction-compression ou en torsion, afin de mesurer comment il réagit selon la fréquence et la température. Cela permet de déterminer son module complexe, une mesure de sa rigidité et de sa capacité à dissiper l’énergie.

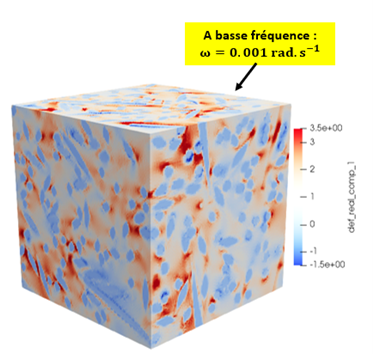

Dans mon étude, un premier objectif est de comparer les résultats obtenus avec la DMA virtuelle (une simulation numérique) et ceux de la DMA expérimentale (réalisée en laboratoire). Cette comparaison est essentielle pour mieux comprendre les limites et les erreurs possibles de chaque méthode : d’un côté, la simulation simplifie la réalité, et de l’autre, les mesures en laboratoire peuvent être influencées par divers biais (comme l’inertie à haute fréquence ou des imprécisions à basse fréquence). Ce travail permettra aussi d’évaluer si la DMA expérimentale peut réellement fournir une description complète du matériau, alors qu’elle est aujourd’hui surtout utilisée comme un outil qualitatif pour observer les changements dans la microstructure.

Le deuxième objectif est d’améliorer le code de DMA virtuelle afin de mieux prendre en compte les particularités des renforts présents dans les matériaux composites industriels. L’idée est de comprendre d’où viennent les écarts entre les simulations et les expériences réelles, même sur des matériaux fabriqués de manière très contrôlée.

Un fait marquant, une anecdote à nous raconter ?

Lors de mon premier cours en licence mécanique, je suis entrée dans l’amphithéâtre et j’ai rapidement balayé la salle du regard : pas une seule fille ! J’ai pris place, et un camarade visiblement surpris m’a demandé : « Tu es sûre que tu ne t’es pas trompée de salle ? » Amusée, j’ai simplement souri en répondant : « Non, c’est bien ici ma place. » Depuis, j’ai souvent été la seule femme dans mes promotions en mécanique, mais cela ne m’a jamais arrêtée. Au contraire, c’était une source de motivation supplémentaire pour prouver que la compétence n’a pas de genre.

Qu’envisages-tu après ce doctorat ?

Après mon doctorat, je souhaite entreprendre un post-doctorat alliant mes deux domaines de compétence, l’aéronautique et les matériaux composites, de préférence à l’étranger. Cela me permettra d’enrichir mon expertise, d’élargir mes perspectives de recherche et de collaborer avec des chercheurs internationaux afin d’acquérir une vision plus globale de mon domaine.

Quels sont tes conseils pour sensibiliser & inciter les jeunes femmes à choisir une carrière scientifique ?

La recherche est une quête fascinante qui contribue à bâtir l’avenir. En tant que jeunes femmes, votre curiosité, votre créativité et votre persévérance ont toute leur place dans ce domaine en constante évolution. Oser la science, c’est contribuer à des découvertes majeures et repousser les frontières du savoir. N’hésitez pas à suivre cette voie : le monde a besoin de votre talent et de votre vision unique !

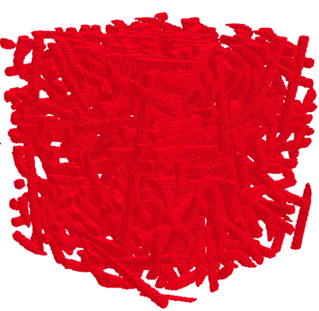

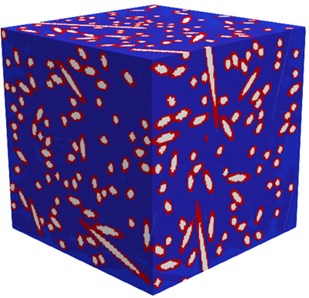

Figure 1 : Simulation numérique d’un composite époxy à 17 % de fibres de verre, discrétisé sur un maillage de 128³ voxels.

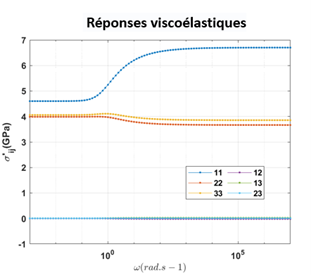

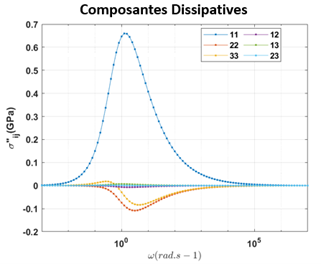

Figure 2 : Réponses mécaniques du matériau composite viscoélastique sous un chargement de traction selon la direction (11) pour une discrétisation de 128³. À gauche, la partie réelle des contraintes ; à droite, la partie imaginaire.

Figure 3 : Champs de déformations moyens en traction selon la direction (11) dans le matériau composite discrétisé en 128³ voxels avec prise en compte des voxels composite.